Wat is 3D-printen? Maak kennis met de wereld van de lagen!

Hier komt u duidelijk te weten wat 3D-printen is, wat een 3D-printer is en welke persoonlijkheden een rol hebben gespeeld bij de ontwikkeling van deze technologie.

Veel plezier met het ontdekken!

Wat is 3D-printen?

In de literatuur wordt 3D-printen geclassificeerd als een primair vormgevingsproces. Dit betekent dat een massief lichaam met een geometrisch bepaalde vorm wordt vervaardigd uit een vormloos materiaal. 3D-printen maakt fysieke objecten van digitale bestanden. Deze “digitale basis” kan op verschillende manieren worden gegenereerd: [su_startseite3ddaten] De op deze manier gegenereerde gegevens kunnen niet door de 3D-printer worden gelezen en 3D-geprint. Hiervoor is software nodig die de geometrische vorm “vertaalt” in de machinetaal van de 3D-printer (in de zgn. G-Code) “vertaalt”. Deze software heet Slicer. Een slicer zoals Ultimaker's Cura snijdt eerst een 3D object in individuele 2D slices. Het berekent vervolgens het traject van de 3D-printkop op basis van vooraf gedefinieerde instellingen. Vervolgens wordt [img]bij het 3D-printen[/img] een massief lichaam geproduceerd door laag voor laag materiaal uit het digitale bestand aan te brengen. Daarom wordt het ook wel additieve vervaardiging genoemd – in dit proces wordt iets toegevoegd. Het principe van de toepassing varieert naar gelang van de gebruikte technologie.

Hoe wordt een 3D printer gebouwd?

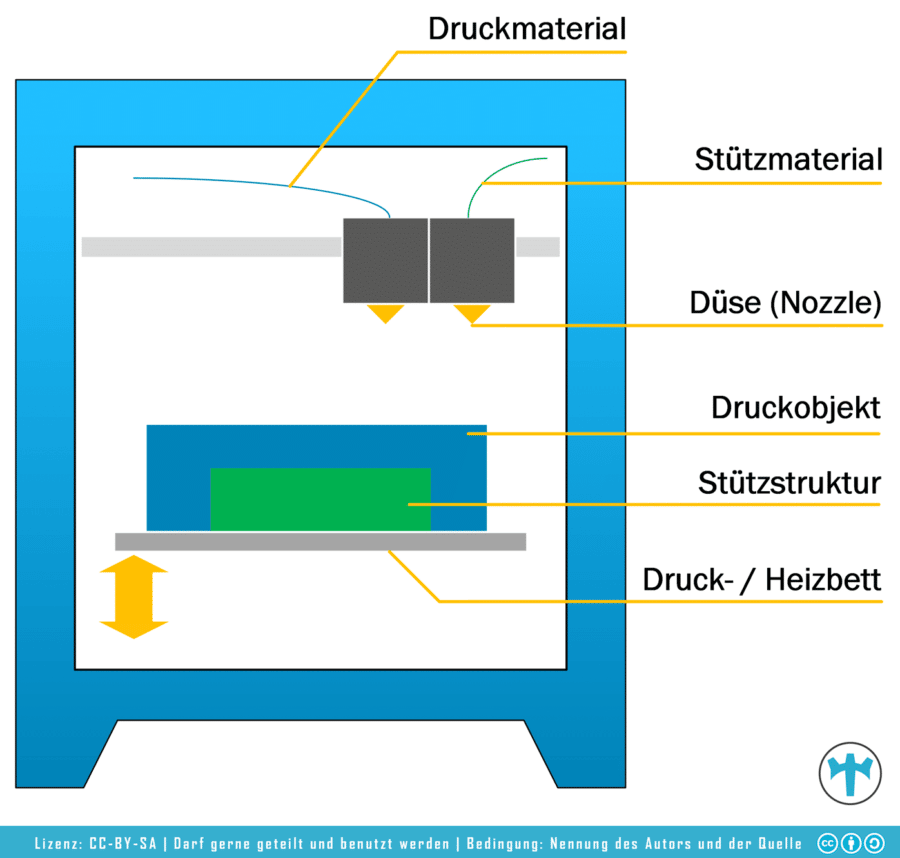

3D-printers verschillen niet alleen van elkaar door hun technologie. Zelfs binnen één technologie zijn er verschillende constructiemethoden. Maar in principe zijn ze allemaal gelijk. Hieronder wordt de constructie getoond van een Fused Deposition Modelling (FDM) 3D-printer met twee mondstukken (nozzles).

Bent u op zoek naar een 3D printer? Bezoek dan de volgende informatiepagina's:

- Een 3D printer kit kopen – Waar moet je op letten?

- 3D-printer kopen (kant-en-klare printer)

Hoe werkt een 3D printer?

In het geval van de hierboven getoonde 3D-printer zijn de stappen als volgt:

- Opwarmen van het verwarmingsbed en de sproeier of sproeiers

- Het print- of verwarmingsbed beweegt omhoog naar de printkop

- Gesmolten gloeidraad wordt op het verwarmingsbed aangebracht totdat de eerste laag is voltooid

- Het verwarmingsbed legt dan een traject af van één laaghoogte (gemeten in micron)

- De volgende filamentlaag wordt op de vorige aangebracht en ermee versmolten

- Op plaatsen met een overstek kan een draagstructuur van hetzelfde materiaal of – zoals op de afbeelding – van een ander materiaal worden gebruikt. Idealiter kan dit materiaal worden opgelost in water of een andere oplossing (zie PVA-filament en HIPS-filament).

- Herhaal de laatste stap tot het afdrukobject voltooid is.

Wie is de uitvinder van 3D-printen?

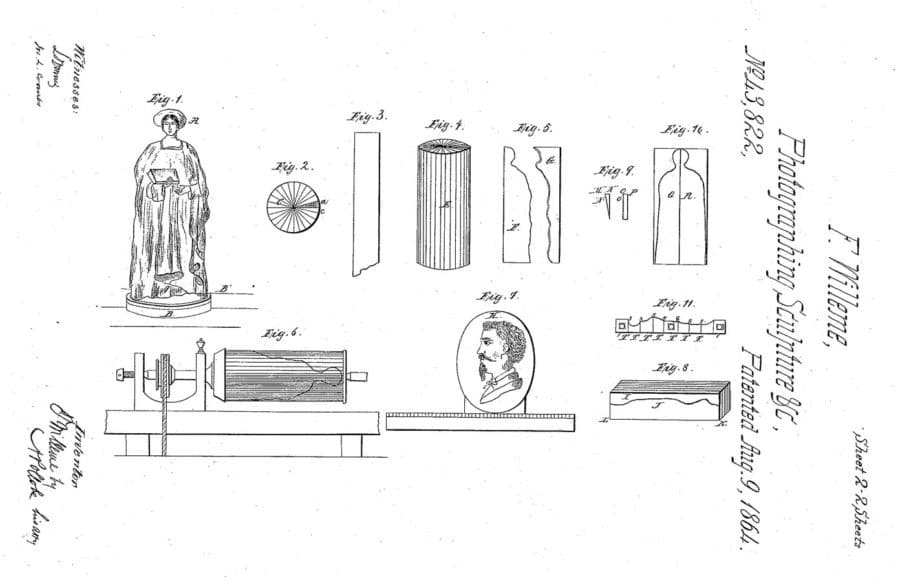

De eerste voorlopers van 3D-printen en 3D-scannen bestonden al in de 19e eeuw. In 1859 vond de Franse beeldhouwer en fotograaf François Willème een apparaat uit waarmee hij met behulp van verschillende camera's een 3D-model kon maken. Op basis hiervan kan hij dan kopieën van het “gescande” voorwerp in verschillende afmetingen produceren.

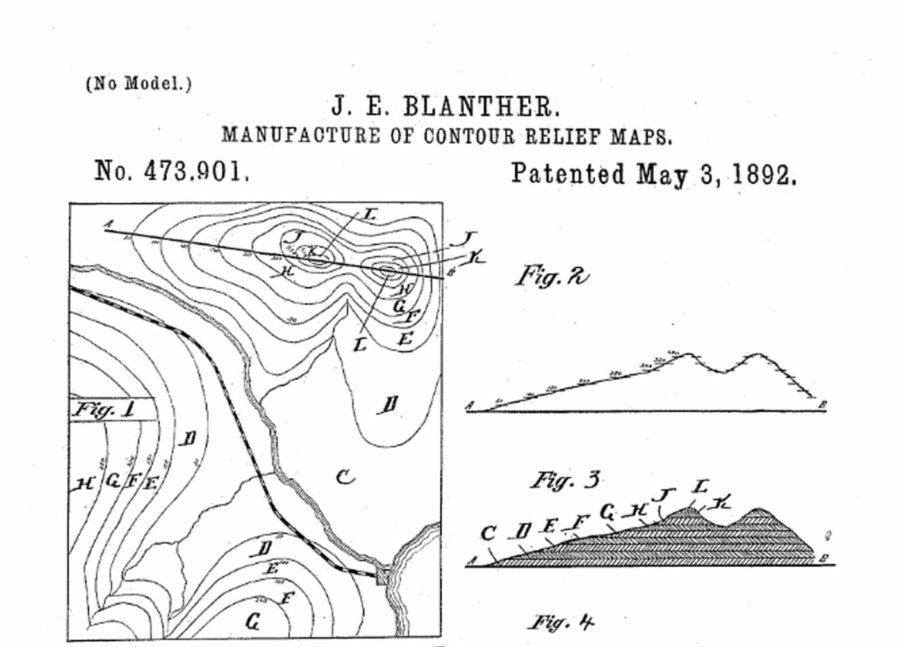

In 1892 vroeg de Oostenrijker Joseph E. Blanther octrooi aan voor de productie van reliëfkaarten. Daartoe worden wasplaten eerst gelamineerd. Knip vervolgens de gewenste vorm uit de wasvellen en lijm ze aan elkaar. Dit creëert een 3D kaart laag voor laag.

Er kan niet echt worden gesproken van een uitvinder als het gaat om 3D-printen. Veel ideeën zijn gebaseerd op oude ontwikkelingen en uiteindelijk zijn alleen de namen van de uitvinders in het publieke domein die met hun producten commercieel succes konden vieren. Maar ik wil wel alle namen noemen, want iedereen verdient zijn plaats in onze geschiedenis.

Verdere informatie: Geschiedenis en ontwikkeling van 3D-printen

Hideo Kodama (SLA)

In 1980 vroeg de Japanse uitvinder Hideo Kodama een octrooi aan waarin hij beschreef hoe een fotopolymeermateriaal onder invloed van UV-licht verhardt en zo laag voor laag een model creëert. Dit is ook het principe van stereolithografie. Door gebrek aan financiële middelen kan hij de verdere stappen van de octrooiaanvraag niet betalen, waardoor hij vandaag slechts bekend is bij een klein aantal mensen in de scène.

Alain le Méhauté, Olivier de Witte en Jean-Claude André (SLA)

In 1984 vroegen drie Franse wetenschappers, Alain le Méhauté, Olivier de Witte en Jean-Claude André, een octrooi aan voor een procédé waarbij vloeistof wordt gehard met behulp van een lichtbron, drie weken vóór de Amerikaanse Amerikaan Chuck Hull. De drie noemen dit proces stereolithografie. Het eerste drukobject van de drie uitvinders is een wenteltrap. De onderzoeksinstelling via welke zij het octrooi aanvragen, ziet het potentieel van hun uitvinding niet in en stopt de financiering van het project om een verkoopbaar apparaat te ontwikkelen.

Chuck W. Hull (SLA)

Ook de Amerikaan Chuck W. Hull vroeg in 1984 een soortgelijk octrooi aan. Hij heeft eerder het gedrag van fotopolymeren onder UV-licht onderzocht en in lange reeksen experimenten de beste combinatie gevonden tussen lichtintensiteit, bestralingstijd en fotopolymeer. In 1986 richtte hij op basis van zijn octrooi 3D Systems op, een bedrijf dat vandaag nog steeds bekend en actief is.

Carl R. Deckard (SLS)

Carl S. Deckard was student aan de Universiteit van Texas toen hij op het idee kwam om voorwerpen te kunnen maken zonder mallen. De universiteit erkent het marktpotentieel en ondersteunt dit. Op die manier kan hij tijdens zijn studie en het daaropvolgende proefschrift zorgen voor de optimalisering van de technologie. In 1987 vroeg hij octrooi aan voor selective laser sintering (SLS). De Universiteit van Texas heeft decennia lang goede inkomsten gegenereerd door het proces in licentie te geven aan andere bedrijven.

Steven Scott Crump (FDM)

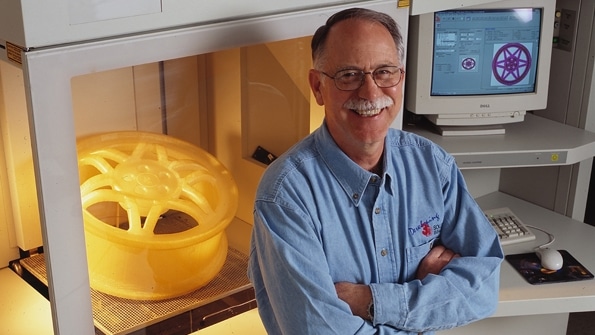

Eigenlijk wil Steven Scott Crump alleen maar een speelgoedkikker voor zijn dochter maken en hij test een zelf-gemengd materiaal van was en plastic in een heet lijmpistool. Deze experimenten leiden hem ertoe het hete lijmpistool te koppelen aan een apparaat dat XYZ-assen heeft. Van nu af aan kan hij mooiere kikkers maken dan hij met de hand zou kunnen. In 1989 registreerde hij het octrooi voor Fused Deposition Modelling (FDM) en in 1992 lanceerde hij de eerste volledig functionele FDM-printer. Samen met zijn vrouw Lisa richtte hij het bedrijf Stratasys op, waarvan hij vandaag nog steeds lid is van de raad van bestuur.

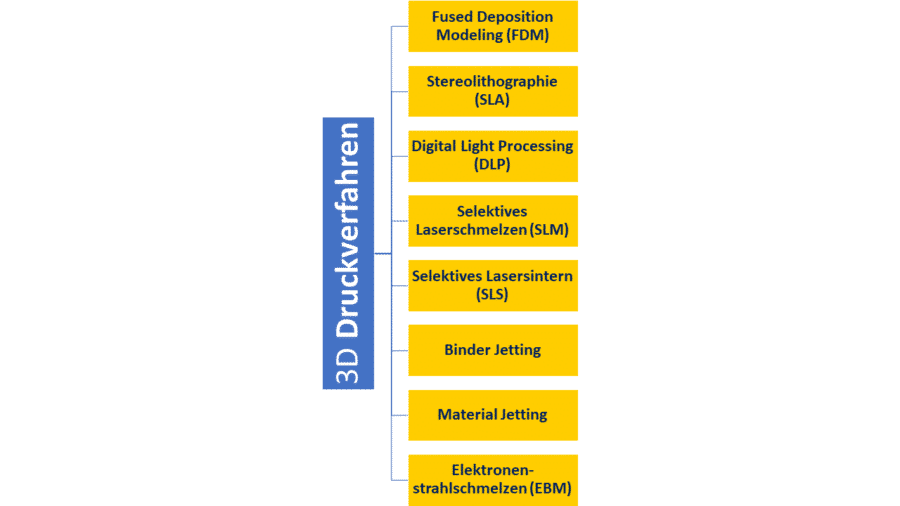

Welke 3D-printprocessen zijn beschikbaar?

Om geen inbreuk te maken op octrooien van andere bedrijven, hebben veel bedrijven in de loop der tijd nieuwe 3D-printprocessen ontwikkeld. Deze procédés laten bepaalde werkwijzen toe of zijn alleen geschikt voor bepaalde doeleinden en materialen.

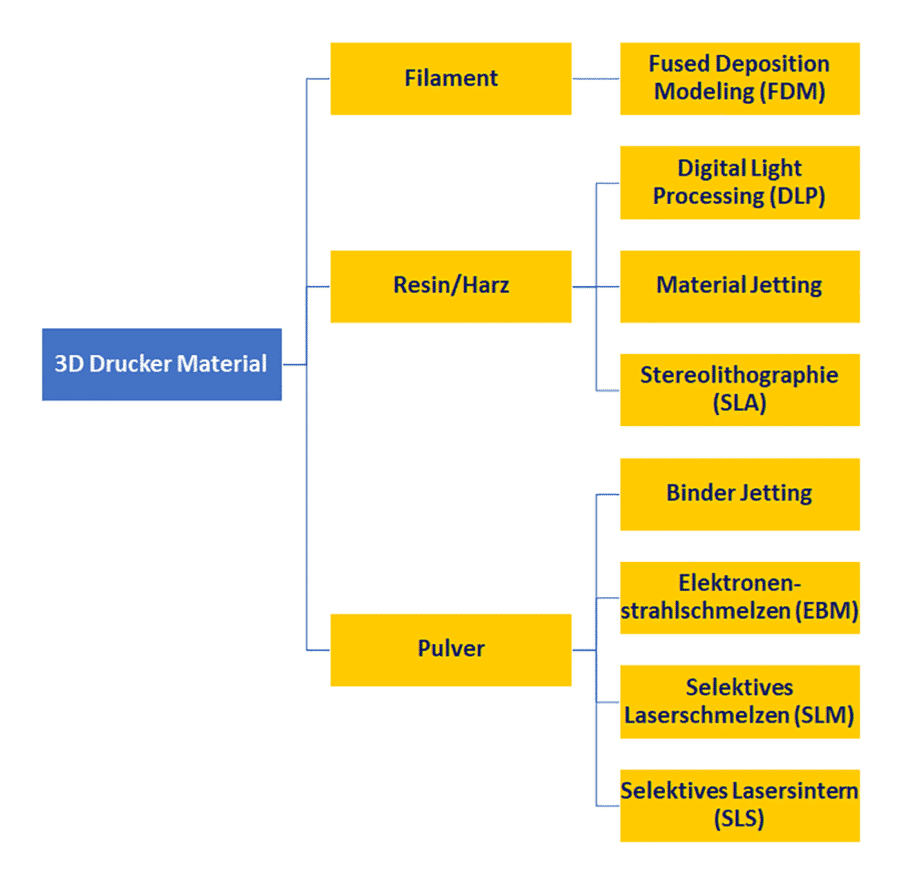

Fusiedepositiemodellering (FDM)

Bij Fused Deposition Modelling (FDM) wordt plastic in draadvorm ( filament genoemd) in het Hotend 3D-printer gesmolten en in lagen op het printbed aangebracht. Op deze manier wordt het gewenste 3D-geprinte object additief gecreëerd.

Stereolithografie (SLA)

Bij stereolithografie (SLA) dient vloeibare hars (ook wel resin genoemd) in een vat als uitgangsmateriaal. De hars wordt belicht met behulp van een laser en hardt uit op deze punten.

Digitale lichtverwerking (DLP)

Digital Light Processing (DLP) gebruikt licht om vloeibare hars uit te harden. In tegenstelling tot de SLA-methode (lichtbron=laser), gebruikt DLP een projector of een LCD-scherm als lichtbron.

Selectief lasersmelten (SLM)

Bij selectief lasersmelten (SLM) bestaat het uitgangsmateriaal uit metaalpoeder. Dit poeder wordt gesmolten met een krachtige laser en creëert het gewenste 3D-geprinte object.

Selectief lasersinteren (SLS)

In principe verschilt selectief lasersinteren (SLS) weinig van lasersmelten. Er wordt echter gebruik gemaakt van een warmtebron die het inwendige van de SLS-printer verwarmt, samen met het materiaal en de installatieruimte. Vervolgens wordt een laser gebruikt om plastic poeder laagje voor laagje te smelten tot het 3D-geprinte object.

Bindmiddel doorspuiten

Met Binder Jetting het poedervormige uitgangsmateriaal wordt in de installatieruimte gebonden met behulp van een kleefstof – het bindmiddel. Het gewenste object wordt laag voor laag gecreëerd.

Materiaal Jetting

Bij materiaal jetting dienen fotopolymeren als uitgangsmateriaal. Het materiaal wordt verwarmd en in de printkop gevoerd. Dit werkt op een vergelijkbare manier als een inkjetprinter op kantoor of thuis. Het verhitte materiaal wordt in fijne druppeltjes verneveld en in lagen aangebracht.

Smelten met elektronenbundels (EBM)

Elektronenstraalsmelten (EBM) vereist geleidend materiaal in poedervorm als uitgangsmateriaal. Dit metaalpoeder wordt gebombardeerd met een hoogenergetische bundel elektronen en gesmolten. Elke vorige laag smelt samen met de nieuwe, waardoor een stevig lichaam ontstaat.

Welke materialen kunnen met een 3D-printer worden geprint?

Bij 3D-printen hangt de materiaalkeuze ook af van het gebruikte 3D-printproces. Terwijl sommige een breed scala van materialen kunnen bedrukken, zijn andere processen ernstig gecompromitteerd. Er zijn ook 3D-printers – vergelijkbaar met de inkjet- en laserprinters die vandaag beschikbaar zijn – die alleen het materiaal van de desbetreffende fabrikant kunnen verwerken. In de meeste gevallen wordt het 3D-printen ook met een chip uitgevoerd. Hierop worden bijvoorbeeld de materiaalsoort en de hoeveelheid van het materiaal opgeslagen.

We hebben al veel materialen beschreven met hun voor- en nadelen en ook met diverse tips over printerinstellingen. Daarnaast laten we zien hoe het beschreven materiaal wordt gebruikt bij 3D-printen (en in het dagelijks leven zonder 3D-printen).

Voordelen van 3D-printen

- Minder afval

- Geen gereedschapskosten

- Hoge verwerkingssnelheid

- Afzonderlijke producten – “partijgrootte 1

- Complexe ontwerpen

De voor- en nadelen van 3D-printen kunt u uitgebreid nalezen in het artikel 3D Printing: Advantages and Disadvantages.

Nadelen van 3D-printen

- Hoge kosten voor grote hoeveelheden

- Beperkte keuze aan materialen en kleuren

- Nauwkeurigheid

- Beperkte stabiliteit

Toepassingsgebieden van 3D-printen

Een kort antwoord op de vraag “Waar wordt 3D-printen gebruikt” zou zijn “bijna overal”. Maar ik wil het mezelf niet zo makkelijk maken.

Momenteel worden 3D-printers gebruikt in de volgende gebieden of industrieën:

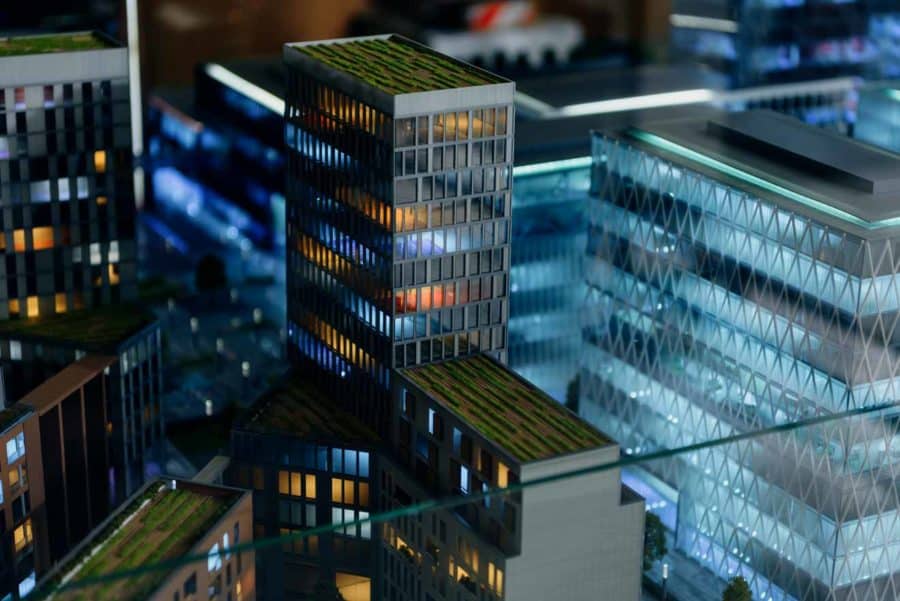

Architectuur en 3D-printen

In het verleden was het maken van schaalmodellen in de architectuur een langdurig proces. Je kunt je klant natuurlijk niet vertellen over een beetje minder verf hier of een muurtje daar, en daarom worden dergelijke modellen nauwgezet met de hand gebouwd, tot in het kleinste detail. Wat gebeurde er als de klant nog wijzigingen wilde? Dat willen we ons nu niet eens voorstellen. Tegenwoordig kunnen zowel grote architectenbureaus als onafhankelijke architecten snel en gemakkelijk modellen vervaardigen met behulp van 3D-printing. U hebt daarvoor alleen de CAD-gegevens nodig en kunt bij wijzigingen ook sneller nieuwe modellen maken dan met de traditionele methode. Afhankelijk van het 3D-printproces is het ook mogelijk om verschillende gevelkleuren, enz. te communiceren.

Additieve vervaardiging in de automobielindustrie

Terwijl andere industrieën nog maar net kennismaken met 3D-printing, is de automobielindustrie een van de “early adopters” van deze technologie. Zo werden prototypes en geprefabriceerde onderdelen al vrij vroeg in de motorsport gebruikt. Tegenwoordig worden onderdelen met behulp van 3D-printing uit meerdere afzonderlijke onderdelen gemaakt om gewicht te besparen en uiteindelijk de brandstofkosten te verlagen. De Duitse autofabrikant Porsche maakt ook gebruik van 3D-printing om reserveonderdelen voor klassieke auto's te produceren. Op die manier verminderen zij hun opslagkosten en produceren zij alleen op aanvraag.

Verdere informatie: Porsche Klassiek Programma

Gebruik van 3D-printing in de lucht- en ruimtevaartindustrie

Net als de automobielindustrie zijn ook de lucht- en ruimtevaartbedrijven snel overgeschakeld op 3D-printing voor de productie van prototypes en afgewerkte onderdelen. Mijn favoriete ruimtevaartbedrijf, Elon Musk's SpaceX, heeft 3D-printing gebruikt om de motorkamers voor de SuperDraco-motor te maken. De SuperDraco is geïnstalleerd op het Dragon-ruimteschip. Dit besluit heeft de doorlooptijd drastisch verkort. De motorcompartimenten werden geprint uit Inconel, een superlegering met hoge prestaties, en hebben zich reeds verschillende malen bewezen in tests.

Geneeskunde en 3D printen – een droom team?!

Bijna geen enkel ander gebied profiteert zo van 3D-printen als de geneeskunde. Dit gebied is enorm en de mogelijkheden zijn dan ook bijna eindeloos.

Een mogelijk gebied van de geneeskunde dat door 3D-printing kan worden versneld, is de tandheelkundige technologie. Zo kunnen bijvoorbeeld spalken of boorsjablonen nu met 3D-printers worden vervaardigd. Boorsjablonen worden gebruikt voor implantaten. Het is daar belangrijk dat de hoek waaronder de boor wordt ingebracht perfect is ingesteld. Als een 3D-beeld van de kaak is gemaakt, kan het sjabloon zo worden ontworpen dat het overeenkomt. De tandarts hoeft dan “alleen maar” de boor te bedienen. Bovendien is de technologie zo ver gevorderd dat er nu ook kronen mee kunnen worden gemaakt. Ook hoortoestellen moeten worden vermeld, die steeds kleiner en krachtiger worden. Deze zijn ook al lang het resultaat van 3D-printen. Aangepast aan het betreffende oor zijn niet alleen op maat gemaakte hoortoestellen mogelijk, maar ook in alle mogelijke kleuren. Vooral bij kinderen kan dit de acceptatie vergroten als ze hoortoestellen in hun favoriete kleur hebben.

Productontwerp met additieve vervaardiging

Productontwerpers gebruiken 3D-printing om testproducten te printen die zij vervolgens aan een testgroep van potentiële klanten laten zien. Zo gebruikt een fabrikant van keramische baden BigRep om verschillende ontwerpvarianten van een bad te creëren. Deze worden vervolgens aan verschillende groepen getoond. De populairste varianten schuiven door en zo kan een ontwerp worden geoptimaliseerd en aangepast aan de behoeften van de doelgroep zonder gebruik te maken van dure hulpmiddelen.

3D-printen in de machinebouw – Hoe worden 3D-printers daar gebruikt?

3D-printen verlaagt de kosten. Net als bij productontwerp kunnen ingenieurs verschillende oplossingen voor een probleem ontwerpen en 3D-printen. Door haptische feedback te geven en ook de bewegingssequenties van mechanische onderdelen te bekijken, kunnen veel problemen worden opgespoord en geëlimineerd lang voordat de eindproducten worden geproduceerd.

Modelbouw – een droom die uitkomt

Modelbouwers mogen zich verheugd hebben over de uitvinding van 3D-printen, of beter gezegd betaalbare 3D-printersets . Er is momenteel geen andere technologie die mensen in staat stelt hun eigen creativiteit te beleven dan 3D-printen. De 3D-printersjablonen kunnen via het internet worden uitgewisseld en ook bewerkt. Tegenwoordig worden niet alleen “accessoires” voor de modelbouw gedrukt, zoals verkeerslichten, bruggen en opritten. Daniel Norée, bijvoorbeeld, lanceerde het Open R/C-project in 2013 en creëerde deze Formule 1-auto als onderdeel daarvan. De gegevens zijn voor iedereen gratis beschikbaar. :pijl: Naar Daniels homepage Nadere informatie van threedom: :pijl: 3D-printtoepassingen

Wat is het volgende voor 3D printen?

Op de consumentenmarkt worden jaarlijks naar schatting 300.000 3D-printers verkocht. Iedereen die de markt een beetje volgt, weet dat dit aantal voortdurend toeneemt. 3D Hubs verwacht dat dit aantal per jaar zal verdubbelen. Dat is nogal een aankondiging. Blogs zoals de mijne zijn er om u te helpen navigeren door de jungle van verschillende soorten 3D printers.